SolidWorks ajuda Romi a produzir mais e reduzir custos

Postado em: 31 / 08 / 2011

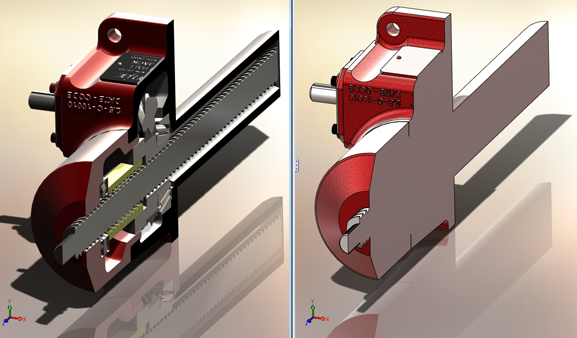

SolidWorks ajuda a criar componentes das máquinas-ferramenta com mais precisão e rapidez

A Romi, fundada em 1930, em Santa Bárbara do Oeste/SP, por Américo Emílio Romi, alcançou grandes avanços nos processos de desenvolvimento e fabricação de seus produtos graças aos investimentos feitos na plataforma de softwares SolidWorks, CAD 3D e CAE, fornecidos pela DS SolidWorks.

Antes da aquisição do CAD SolidWorks, a companhia lançava entre oito e dez produtos ao ano e hoje chega a aproximadamente 25 novos produtos por ano. Além disso, com o CAE SolidWorks Simulation Professional, uma ferramenta de simulação e análise de protótipos digitais por elementos finitos, a companhia conseguiu diminuir em duas toneladas o peso de uma máquina-ferramenta, economizando matéria-prima, reduzido custos e o impacto ambiental, mantendo as mesmas características do produto.

Aquisição e aprendizado do SolidWorks envolveu mudança cultural em toda a engenharia

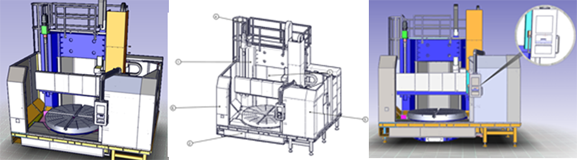

A Romi é uma empresa de renome internacional, cujos produtos e serviços são vendidos no mercado nacional e no exterior. Suas máquinas–ferramenta: centros de torneamento, tornos CNC, tornos convencionais, centros de usinagem e mandrilhadoras; além de máquinas para injeção e sopro de plásticos, entre outros produtos, são usadas nas indústrias da cadeia automobilística, de bens de consumo, de máquinas e implementos agrícolas e de máquinas e equipamentos industriais em geral.

Reconhecida mundialmente pela sua capacidade de inovação e pela avançada tecnologia empregada em seus produtos, processos e unidades industriais, a Romi registrou ao longo de seus mais de 80 anos de existência um grande número de patentes de invenções.

Romi mostrou seu pioneirismo em 1956 ao lançar o primeiro carro nacional, o famoso Romi-Isetta

Em 1956 mostrou seu pioneirismo ao lançar o primeiro carro nacional, o famoso Romi-Isetta, que fez tanto sucesso nos anos dourados. A companhia inovou também na fabricação de máquinas agrícolas em série com a solda elétrica; depois desenvolveu o primeiro forno para fundição, tornos, injetoras de termoplásticos e lançou o primeiro torno CNC (comando numérico computadorizado).

Hoje, além de investir anualmente em torno de 4% de sua receita anual líquida consolidada em pesquisa e desenvolvimento, na busca permanente por melhores soluções para os mercados em que atua, a Romi conta com um time de profissionais altamente qualificados que, junto com a alta administração e todo o corpo profissional da empresa, foi responsável pela marca de 150 mil máquinas produzidas em suas nove unidades fabris no Brasil e na Itália.

SolidWorks

Antes do SolidWorks, a Romi lançava entre oito e dez produtos ao ano, hoje lança até 25 máquinas ao ano

Acostumada às constantes evoluções ao longo de sua história, a Romi deu mais um salto ao investir na plataforma SolidWorks, adquirindo o CAD SolidWorks e o CAE SolidWorks Simulation para acelerar o desenvolvimento e o lançamento de seus produtos e melhorar a qualidade dos equipamentos que fabrica.

Para os profissionais da equipe de projetos, a história da Romi se divide em dois períodos: “antes e depois do CAD 3D SolidWorks”, ou seja, da prancheta tradicional e CAD 2D, para projetos 3D com visualização do produto final. “Antes do CAD 3D SolidWorks, a Romi lançava entre oito e dez produtos ao ano e, hoje são lançados aproximadamente 25 novos produtos por ano”, conta Leandro Henrique Tersi, assessor de suporte de softwares técnicos com visibilidade na produção da Romi.

A redução no consumo de ferro em duas toneladas para um tipo de máquina-ferramenta produzida é outro destaque. As ferramentas de simulação e análise por elementos finitos do SolidWorks Simulation Professional permitiram realizar testes nos protótipos digitais concebidos no CAD SolidWorks verificando as possibilidades de redução da espessura dos componentes das máquinas até o ponto ótimo sem perder a resistência necessária.

Assim, mantendo as mesmas características e qualidade dos equipamentos, a engenharia da Romi conseguiu reduzir em duas toneladas o peso de uma máquina-ferramenta, economizando matéria-prima e reduzindo custos e o impacto ambiental.

Torno Centur fabricado pela Romi é um dos produtos desenhado e analisado no SolidWorks

Mudança de cultura

Após pesquisar todas as alternativas de CAD 3D disponíveis no mercado na época, a Romi escolheu o SolidWorks por sua robustez e capacidade de prototipagem virtual, permitindo a visão do produto final na tela do computador. Essa solução dispensa o uso de papel e propicia a visualização minuciosa de todos os detalhes de cada peça. De uma vez só, a Romi adquiriu 120 licenças do SolidWorks e o treinamento dos usuários.

“Foi uma época de desafios porque envolveu uma mudança cultural em toda a engenharia. O SolidWorks era tão robusto que, de seus 5.000 comandos, usamos no início apenas 100, mas imediatamente iniciamos o processo de treinamento para atender às demandas de disciplina e padronização dos serviços por parte dos engenheiros”, explica Tersi. Depois do treinamento, que envolveu todos os engenheiros e projetistas da Romi, desde os iniciantes aos mais experientes e antigos da companhia, verificou-se um grande salto na produtividade dos usuários.

“Fizemos um acordo com o SENAI de Santa Bárbara do Oeste que nos cedeu suas instalações para treinarmos toda a engenharia. Valeu a pena aproveitar essa oportunidade para conhecer todos os recursos do SolidWorks, quebrar paradigmas e uniformizar o conhecimento de toda a equipe para, juntos, saltarmos para um novo patamar em desenvolvimento de novos produtos”, afirma Tersi. Após o treinamento intensivo, a Romi criou um novo conceito de avaliação. Os engenheiros eram impelidos a aplicar tudo de novo o que aprenderam e, gradativamente, passo a passo, as mudanças foram sendo consolidadas.

Máquina para fabricantes de produtos de plástico agora é desenhada em modelo 3D

Produtos sustentáveis

A engenharia trabalhou na unificação dos procedimentos com foco permanente na redução dos desenhos em papel. “Passanto a trabalhar mais com os protótipos digitais que oferecem a possibilidade de visualização de detalhes dos produtos, reduzem erros de projetos e permitem padronizar o fluxo de trabalho. A partir daí foram mensurados excelentes ganhos de produtividade e qualidade, além de contribuir para a preservação da natureza. A média de consumo anual de papel, em 2007, era de 150 mil m2, equivalentes a 11 toneladas e entre 200 a 250 árvores derrubadas. Hoje, evitamos o consumo de 96.762 m2 de papel, que equivalem a 7,6 toneladas; menos 110 a 145 árvores derrubadas”, explica Tersi.

Os desenhos elaborados a partir de 2008 passaram a ser mais limpos, 30% mais rápidos, com 50% menos erros. Outra melhoria foi a da informação para a fábrica: no caso de chaparia, os desenhos que antes eram minuciosamente detalhados por meio de medidas ou cotas (expressão mais utilizada entre os engenheiros) passaram a ter o auxílio do SolidWorks que dá a visualização do produto final e permite que os cortes necessários com “Pokayoke” (a prova de falhas) em cada peça produzida. Os monitores dos computadores das fábricas passaram a ser integrados com a mapoteca eletrônica na qual são armazenados os desenhos atuais e antigos.

“A mapoteca eletrônica foi desenvolvida para que consultas pudessem ser feitas em tempo real pelos funcionários. Precisamos da informação, mas não precisamos do uso do papel. A informação digital é mais rica é o dado salvo em tempo real”, afirma Tersi. Foram escaneados todos os desenhos, desde 1942 até 2008, incluindo tratores, peças e a Romi-Isetta. Hoje além de guardar dados dos projeto em papel (que foram escaneados), a mapoteca eletrônica passou a ser abastecida com os novos projetos virtuais em 3D desenvolidos no SolidWorks.

A mandrilhadora acima e todos os produtos Romi são lançados mais rapidamente graças ao CAD 3D

Outras melhorias

Outras melhorias estão sendo implementadas na produção de cabos elétricos com uso do CAD 3D SolidWorks e um software de CAM. Quando produzido pela primeira vez, cada protótipo de um novo produto tem os cabos cortados “in loco” pela produção, quando os comprimentos são medidos e depois informados aos projetistas de cabos, que realimentam as informações para os desenhos.

Esse processo está sendo revisado com o roteamento dos cabos sendo executado na fase de projeto em 3D. Com isso, a criação do roteamento dos fios e cabos de máquinas, ocorrerá de forma integrada entre os projetistas e a manufatura. O uso do CAD 3D SolidWorks está possibilitando ganhos de produtividade da ordem de 85%.

Em constante processo de aprimoramento, a Romi, em 2009, aderiu à cultura da metodologia Six Sigma. A soma desta solução com o CAD 3D SolidWorks tem trazido significativos ganhos de produtividade. A empresa conquistou, também, a redução de despesas com re-trabalho, erros constantes de detalhes, diminuição de erros na manufatura, além de ter conseguido integrar todos os envolvidos no processo de projeto e fabricação de produtos.

Os investimentos em tecnologia, pesquisa e desenvolvimento em 2010 pela Romi, foram de R$ 24,8 milhões, representando 3,69% da ROL consolidada (Receita Operacional Líquida). Valores como estes evidenciam a preocupação constante da companhia com a inovação e o desenvolvimento de novos produtos. Em 2010, a venda de novos produtos (lançados nos últimos três anos) foram responsáveis por 65,05% da ROL consolidada da empresa.

Novos rumos

Em 2011, a Romi implantou uma nova ferramenta – PLM AGILE – que integrada ao CAD SolidWorks e ao CAE Simulation, permitirá a padronização do fluxo de documentos, eliminação de redundâncias, proteção de propriedade intelectual e aumento da qualidade.

Nesse formato, a empresa espera elevar seus processos ao nível de classe mundial. “A parceria com a DS SolidWorks está colaborando para que mantenhamos uma cultura de desenvolvimento pessoal e corporativo constante, algo que sempre fez parte de nossa história e, certamente, continuará sendo nossa marca nos próximos 80 anos de trabalho”.